Begriffe

- Thermisches Spritzen ohne thermische Nachbehandlung (Kaltverfahren)

- Thermisches Spritzen mit gleichzeitigem Einschmelzen

- Thermisches Spritzen mit nachträglichem Einschmelzen

Warmspritzschichten

Thermisches Spritzen ohne thermische Nachbehandlung (Kaltverfahren))

Spritzverfahren

- Pulverflammspritzen

- Lichtbogenspritzen / Drahtflammspritzen spraying

- Plasmaspritzen unter Luft (APS)

- Vakuumplasmaspritzen (VPS)

- Flammschockspritzen (HVOF)

- Flammschockspritzen (Detonation-Gun)

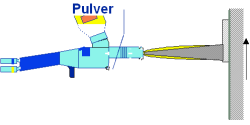

Pulverflammspritzen

Pulverflammspritzen

Das Pulver wird in die Acetylen - Sauerstoffflamme geführt.

Das leicht aufgeschmolzene Pulver wird in der Flamme beschleunigt und auf die Werkstückoberfläche gespritzt.

Lichtbogenspritzen

Lichtbogenspritzsystem

Die Beschichtungswerkstoffe liegen in Drahtform vor: entweder als Volldraht oder als Fülldraht.

Sie werden ins Zentrum eines Zerstäubergasstrahls (Luft oder Stickstoff) geführt.

Zwischen den Drähten mit guter elektrischer Leitfähigkeit wird ein Lichtbogen gezündet. Dieser

schmilzt die Drahtenden auf.

Das aufgeschmolzene Metall wird durch das Zerstäubergas atomisiert und auf die Werkstückoberfläche gespritzt.

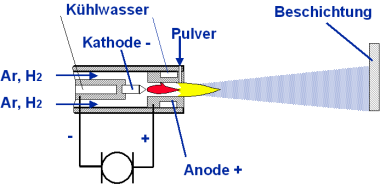

Plasmaspritzen unter Luft (APS)

Plasmaspritzbrenner

Der Plasmazustand von Gasen wird in der Technik als vierter Aggregatzustand bezeichnet. Gase

werden durch Wärme dissoziiert und ionisiert. Dadurch werden sie elektrisch leitend.

Der Plasmazustand wird innerhalb eines wassergekühlten Brenners zwischen Anode und Kathode durch

einen Hochleistungslichtbogen erzeugt.

Die Beschichtungswerkstoffe werden in Pulverform ins Zentrum des Plasmastrahls gebracht, wo sie

stark beschleunigt und auf hohe Temperatur gebracht werden.

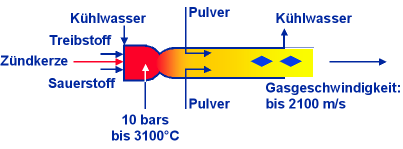

Flammschockspritzen (HVOF)

HVOF

Brennstoff und Sauerstoff werden in der Brennkammer gemischt.

Die Verbrennung ist stabil und konstant.

Dadurch wird ein konstanter Druck aufgebaut.

Die Partikelgeschwindigkeit ist direkt proportional zum Kammerdruck.

Die Auslassseite der Kammer ist speziell geformt,damit einerseits ein Überschall-Spritzstrahl

und anderseits eine Niederdruckzone für die radiale Pulverzufuhr entsteht.

Das Pulver wird auf die Werkstückoberfläche gespritzt.

Vorgehen für Neuteile (siehe auch Betriebsanleitung des Geräteherstellers)

- Mechanische Vorbereitung

- Entfetten

- Abdecken

- Korundstrahlen

- Bürsten, falls notwendig

- Entfetten, falls notwendig

- Spritzen

- Mechanische Nachbearbeitung

Vorgehen bei Reparaturen (Pulverflammspritzen)

- Entfetten und reinigen

- Mechanische Vorbereitung

- Vorwärmen I ( 80 bis 100°C), Gusseisen 200 bis 300°C/2h

- Korundstrahlen

- Vorwärmen II (Grundwerkstoff: Eisenwerkstoff 50°C, Aluminium-/Kupferwerkstoff: 150°C)

- Spritzen

- Mechanische Nachbearbeitung

Sicherheit: Pulverflammspritzen, Lichtbogenspritzen, HVOF und Plasmaspritzen

siehe Kapitel Sicherheit

Pulverflammspritzen mit Einschmelzen

Verfahren

- Pulverflammspritzen

- Laserspritzen

- PTA

Pulverflammspritzen mit gleichzeitigem Einschmelzen

Das Pulver wird in die Flamme geleitet (Azetylen und Sauerstoff)

Das aufgeschmolzene Pulver wird auf das Werkstück gespritzt und sofort eingeschmolzen.

Pulverflammspritzen mit nachträglichen Einschmelzen

Das Pulver wird in die Flamme geleitet (Azetylen und Sauerstoff)

Das aufgeschmolzene Pulver wird auf das Werkstück gespritzt und später in einem

weiteren Arbeitsgang eingeschmolzen.

Sicherheit: Pulverflammspritzen

siehe Kapitel Sicherheit

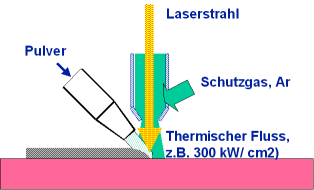

Laserspritzen

CO2 Laseranlagen sind die traditionellste Version von Hochleistungs-Laseranlagen. Es

bestehen verschiedene Leistungsangebote. Die relativ grosse Wellenlänge verringert

die Absorption auf den Metalloberflächen. Eine Oberflächenvorbhandlung ist zur

Verbesserung der Absorption üblich.

Laserspritzen

Nd:YAG laser haben eine kürzere Wellenlänge. Die Absorption ist dadurch erhöht.

Hingegen ist der elektrisch / optische Wirkungsgrad geringer, was sich auf das

Anlagenvolumen und auf die Kosten auswirkt.

Die neue HPDL Generation wird in Zukunft vermehrt für folgende Prozesse eingesetzt

werden:

- Schweissen

- Beschichten und Oberflächenbehandlungen

- Kunststoffschweissen

- Löten und Weichlöten

HPDL Anlagen sind bis maximum 6 kW erhältlich. Ihre relativ kurze Wellenlänge erhöht

die Absorption. Zusätzlich ist der elektrisch / optische Wirkungsgrad gut. Das bewirkt,

das HPDL Anlagen handlicher sind. Die limitierte Strahlqualität hat beim Beschichten

und beim Oberflächenhärten keinen wesentlichen Einfluss.

Zusatzwerkstoffe

- Unlegierte und legierte Stähle

- Selbstfliessende Legierungen

- Rostbeständige Stähle

- Nickellegierungen und -superlegierungen (Inconel 625, Alloy 59, NiCr, NiCrAl, NiCu, etc.)

- Kobaltlegierunge (Stellit 6, 12, 21)

- Kupferlegierungen (Aluminiumbronze)

- Karbidhaltige Legierungen und Verbundwerkstoffe

Sicherheit: Laserspritzen

Kontaktieren Sie den Gerätehersteller

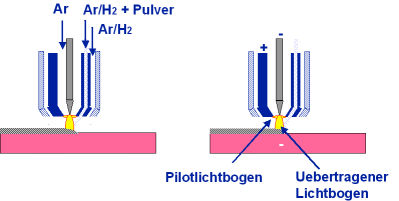

PTA

Das PTA - Verfahren ist gleichzeitig ein thermisches Spritzverfahren und ein

Lichtbogenschweissverfahren.

PTA Brenner

Ein weicher Hochenergie - Lichtbogen wird im PTA - Brenner (Anode and Kathode)

und zwischen Brenner und Werkstück erzeugt. Pulverförmige Zusatzwerkstoffe werden

mit Hilfe eines Transportgases (Inertgas) in den Plasmalichtbogen gebracht.

Das Pulfer schmilzt auf und wird in Richtung Werkstück beschleunigt. Auf dem Werkstück

entsteht ein Schmelzbad.

Die PTA - Beschichtung ist mit dem Werkstück metallurgisch verbunden.

Das PTA - Verfahren hat folgende herausragenden Eigenschaften:

- Minimaler Abbrand und hohe Ausbringung

- Wenig Aufmischung (im Allgemeinen unter 10%)

- Metallurgische Bindung zwischen Grundwerkstoff und Beschichtung.

Der Aufmischungsgrad variiert in Abhängigkeit mit dem Grundwerkstoff, der Masse des

Werkstücks und den Verfahrensparametern.

Ein niedriger Aufmischungsgrad erlaubt beste Schutzeigenschaften schon in der

ersten Lage zu erreichen. Dieser Punkt kann im Vergleich zu anderen Lichtbogenschweissverfahren

wesentliche wirtschaftliche Vorteile bringen.

Die metallurgische Bindung ist bei intensivem Verschleiss - kombiniert mit Schlag, Druck oder

Temperaturgradienten - besonders wichtig.

Sicherheit: PTA (Lichtbogenschweissen)

siehe Kapitel Sicherheit

Für mehr Information oder technische Beratung,

bitte kontaktieren Sie uns.

|