|

Economisez par une amélioration de la sûreté de fonctionnement de vos équipements de

production.

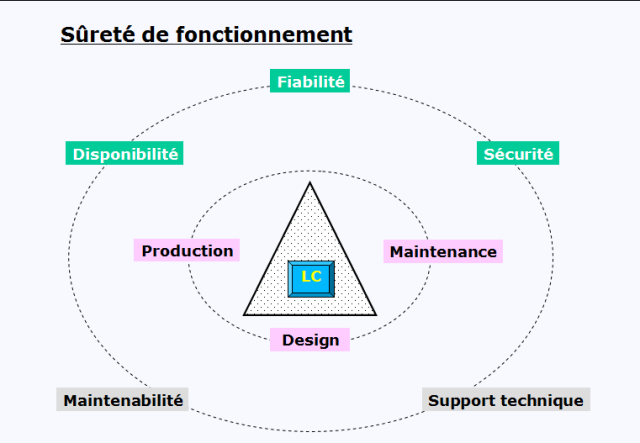

Le terme "Sûreté de fonctionnement" inclut la fiabilité d'un système (asset) dans des conditions données, durant un intervalle de temps donné (y comprise la défaillance et la maintenance).

Trois aspects sont considérés:

- Performances en fiabilité: Aptitude d'un système (asset) à accomplir une fonction requise, dans des conditions données, durant un intervalle de temps donné (en incluant les défaillances mais en excluant la maintenance, par exemple "temps moyen entre défaillances")

- Performances en maintenabilité: aptitude de maintenir ou de rétablir des fonctions, par exemple "durée des actions de maintenance"

- Performances en support technique: Aptitude d'une organisation de support à mettre en place les moyens de maintenance appropriés (personnel et compétence, outillage, pièces de rechange, etc.) à l'endroit imposé et de fournir la maintenance nécessaire à un moment donné ou durant un intervalle de temps donné.

Positionement de la sûreté de fonctionnement

Sources:

IEC 56/60300-3-14.Ed. 1

EN 13306: 2001

Analyse de sûreté de fonctionnement

Taux d'apparition de défaillance (Maintenance basée sur la fiabilité des composants)

Cette estimation peut être basée sur:

- des tests

- des comparaisons avec des composants similaires

- des expériences pratiques

A la fin de l'étude, il devrait être possible de calculer le taux d'apparition de défaillance pour un système complet (asset).

Analyse de sûreté de fonctionnement pour un système

Pour un système, la sûreté de fonctionnement et la fiabilité peuvent être calculées ou analysées à partir du taux d'apparition de défaillance de chaque composant.

La structure du système est décrite dans un Bloc-Diagramme Fonctionnel permettant de visualiser les relations et les fonctions du système (asset) du point de vue de la sûreté de fonctionnement ou de la fiabilité.

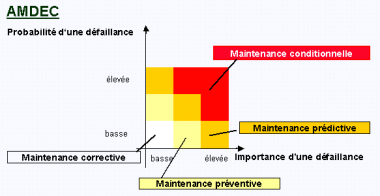

L'analyse des Modes de Défaillance, de leurs Effets et de leur Criticité (L'AMDEC)

L'AMDEC est une méthode permettant de déterminer l'impact d'une défaillance.

Il s'agit de décrire les liens unissant cette défaillance à ses conséquences sur

le service rendu par le système.

Les résultats d'une AMDEC peuvent être qualitatifs ou même quantitatifs.

La méthode se heurte à certaines limites dans le cas de systèmes redondants complexes,

dans la mesure où leur conception est telle qu'aucune défaillance unique d'un composant

ne peut entraîner l'échec de leur mission.

AMDEC (FMEA)

Arbre de défaillance

L'arbre de défaillance permet d'analyser des situations de défaillances complexes, de visualiser les aspects de la sûreté de fonctionnement ainsi que les mécanismes de défaillance.

L'arbre de défaillance est un outil pour les analyses de sécurité basé sur le calcul de probabilités.

Analyse des ressources

En cas de défaillance d'un système ou d'un composant, la maintenance s'impose souvent tout de suite.

Ce sont les ressources (matériels, outillage spéciaux, équipements de mesure, no de plan, référence

de l'instruction technique) qui intéressent à ce moment-là.

En plus il faut prévoir le training et le support nécessaire pour chaque intervention.

Etude de déclassement

Les systèmes (assets), sous-systèmes ou composants qui tombent en panne, peuvent être réparés ou remplacés. Dans le cadre d'une étude de déclassement sont inclus les aspects techniques et économiques. Les résultats de cette analyse

doivent être actualisés périodiquement au cours de toute la durée de vie.

Les aspects techniques considèrent la maintenabilité.

Les aspects économiques tiennent compte des coûts des interventions correctives et préventives, des équipements nécessaires, des coûts pour les pièces de rechange, du magasinage, du transport et des sous-traitants ainsi que

des frais administratifs.

Les résultats permettent de choisir la meilleure solution.

Niveau de réparation (LORA)

LORA peut être appliqué pour un système (asset) ou ses composants.

LORA couvre la maintenance préventive et corrective. Le mot "niveau" indique à quel niveau la maintenance devrait être effectuée: par exemple par l'opérateur, par le personnel spécialisé, par l'atelier de maintenance ou par des sous-traitants.

L'objectif est de décrire des alternatives avec leurs coûts (par exemple en tenant compte de la formation, l'acquisition des ressources de maintenance, la supervision, les pièces de rechange, l'outillage, etc.)

LORA est utile dans les grandes organisations telles que l'aéronautique, les sociétés de transport, les cimenteries, l'industrie minière et l'industrie automobile).

Dans le domaine des équipements lourds, LORA permet d'optimaliser les coûts des pièces de rechange en fonction des conséquences opérationnelles.

L'optimalisation des pièces de rechange

Souvent, les pièces de rechange sont un facteur très important dans le budget de maintenance. Le but serait de trouver des ensembles efficaces de pièces de rechange réparables permettant de répondre aux exigences de la sûreté de fonctionnement,

telle que la disponibilité fonctionnelle.

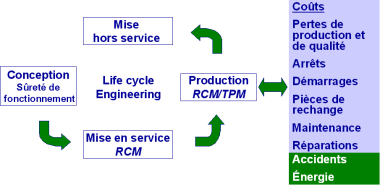

Profit de cycle de vie / Coût de cycle de vie (LCP / LCC)

L'approche permet d'optimaliser les coûts d'exploitation d'un système (asset).

L'analyse LCP / LCC est très importante parce qu'elle permet d'inclure les résultats d'autres analyses et de mettre en évidence les aspects économiques. Les coûts d'inventaire sont inclus dans les coûts de cycles de vie.

Gérance du cycle de vie

L'analyse LCP / LCC considère le système (asset) et le support nécessaire. Souvent, les résultats de l'analyse montrent que peu d'éléments sont responsables pour la majeure partie des coûts d'exploitation actuels. L'analyse permet d'évaluer les mesures nécessaires, de réduire sensiblement les coûts et d'augmenter la durabilité par des interventions sur le design et sur la sûreté de fonctionnement.

Wear-Management organise des formations intra-entreprises. Construites sur mesure,

ces formations sont dispensées au sein de l'entreprise sur des thèmes choisis par celle-ci.

Pour plus d'information ou des conseils techniques, n'hésitez pas à

nous contacter.

|